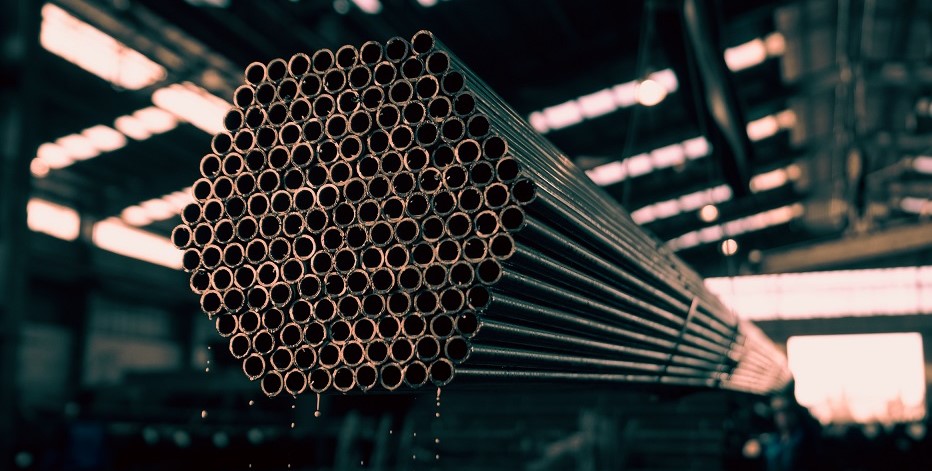

لوله گاز شهری یا لوله API یکی از انواع لولههای فولادی هستند که برای انتقال گاز، نفت و اکثر فرآوردههای نفتی مورد استفاده قرار میگیرند. لوله گازی API مطابق با مشخصههای استاندارد American Petroleum Institute یا بهاختصار API تولید و عرضه میشوند. این لولهها میتوانند لولههای بدون درز (مانیسمان) یا لولههای درز دار (جوش داده شده) باشند. در این مقاله سعی داریم ضمن مرور شیوه تولید لولههای انتقال گاز شهری، ویژگیها، خواص فیزیکی، شیمیایی و مکانیکی این محصولات را با هم بررسی کنیم. با ما تا پایان این مطلب همراه باشید.

استاندارد لوله گازی API 5L

استاندارد API توسط انجمن نفت آمریکا (American Petroleum Institute) تدوین و منتشر شد. این استاندارد یکی از استانداردهای مهم بینالمللی برای لولههای فولادی صنایع نفت و گاز به شمار میرود. مطابق این استاندارد مشخصات فنی، خواص مکانیکی و شیمیایی لولههای گاز شهری مورد بررسی قرار میگیرد. لولههای API 5L در گریدهای مختلفی تولید میشوند که هر گرید مشخصات فنی و کاربردهای مشخصی دارد. برخی از گریدهای رایج این استاندارد شامل X60، X52، X42، B، A و… هستند. عدد پس از حرف X حداقل مقاومت تسلیم لوله بر حسب psi را تعیین میکند. گرید مناسب لوله با توجه به فشار کاری، قطر لوله، دمای محیط و نوع سیال منتقل شونده انتخاب میشود.

ترکیب شیمیایی لوله گازی API

لولههای API 5L و به طبع لوله گازی API، معمولاً از فولاد کربنی با آلیاژهای مختلف ساخته میشود. ترکیب شیمیایی این لولهها خواص مکانیکی، مقاومت در برابر خوردگی و طول عمر محصول را مشخص میکند. در ادامه به عناصر اصلی تشکیلدهنده لولههای API 5L میپردازیم:

- کربن: اصلیترین عنصر آلیاژی در فولاد است که در استحکام و سختی لوله ایفای نقش میکند. با افزایش میزان کربن استحکام افزایش و شکلپذیری و انعطاف کاهش مییابد.

- منگنز: این عنصر به افزایش استحکام و سختی فولاد کمک میکند. منگنز با خاصیت جذب گوگرد از تشکیل ترکیبات شکننده در فولاد جلوگیری به عمل میآورد.

- سیلیسیوم: این عنصر در افزایش استحکام کششی و مقاومت در برابر خوردگی نقش دارد.

- فسفر و گوگرد: این عناصر بهعنوان ناخالصی برای مواردی مانند کاهش چقرمگی، افزایش شکنندگی، افزایش تمایل به ترکخوردگی میشوند.

- سایر عناصر آلیاژی: عناصری مانند کروم، مولیبدن، نیکل و وانادیوم برای مقاومت بیشتر در مقابل خوردگی، حرارت و افزایش استحکام به فولاد استفاده میشوند.

| API 5L Grade B | API 5L Grade X42 | عنصر |

| 0.16% | 0.16% | کربن (C) |

| 1.50% | 1.65% | منگنز (Mn) |

| 0.45% | 0.45% | سیلیسیم (Si) |

| 0.03% | 0.02% | فسفر (P) |

| 0.02% | 0.02% | گوگرد (S) |

| 0.30% | 0.30% | کروم (Cr) |

| 0.10% | 0.10% | مولیبدن (Mo) |

| 0.04% | 0.07% | وانادیوم (V) |

| 0.04% | 0.05% | نوبیوم (Nb) |

| 0.25% | 0.25% | مس (Cu) |

جدول فوق تنها یک نمونه از ترکیب شیمیایی لولههای API 5L است. ترکیب دقیق محصول بسته به گرید لوله و کارخانه تولیدکننده میتواند متفاوت باشد.

خواص مکانیکی لوله گازی API

خواص مکانیکی لوله گازی API به علت کاربرد گسترده در خطوط انتقال گاز شهری اهمیت بسیار زیادی دارد. برای تولید لولههای API 5L خواص مکانیکی مشخصی در نظر گرفته شده تا تولیدکنندگان بر اساس این استاندارد محصولات خود را به بازار عرضه کنند. عوامل مؤثر بر خواص مکانیکی لوله با ترکیب شیمیایی، فرایند تولید و گرید لوله تعیین میشوند. خواص مکانیکی لوله API میزان ایمنی، طول عمر و کارایی محصول را مشخص میکنند. خواص مکانیکی این محصولات به شرح زیر است:

- استحکام کششی (Tensile Stregth): این خاصیت مقاومت لوله در برابر نیروهای کششی را معین میکند. بهعبارتدیگر مقاومت کششی حداکثر تنش قابل تحمل برای لوله پیش از تخریب است.

- استحکام تسلیم (Yield Stregth): این ویژگی نشان دهنده حداکثر تنش قابل تحمل برای لوله، بدون تغییر شکل دائمی است.

- ازدیاد طول (Elongation): این خاصیت نشان دهنده میزان تغییر طول لوله پیش از شکستن است.

- چقرمگی (Thoughness): سختی یا چقرمگی لوله در برابر نفوذ یک جسم سختتر با این ویژگی مشخص میشود. در واقع مقاومت لوله به سایش یا خراش را با میزان سختی میسنجند.

مراحل تولید لوله گازی API

لولههای گازی درزدار و جوش خورده طی فرایندی دقیق و بر اساس اصول مهندسی تولید میشوند. در ادامه به شرح مراحل تولید لوله گازی API میپردازیم:

1. تهیه و آمادهسازی ورق فولادی:

برای تولید لوله گازی API، ورق API PSL2 Gr.B از کارخانههای تامینکننده ورق تهیه و آماده ورود به خط تولید میشود.

ایستگاه اول QC:

- از هر شماره ذوب یک نمونه 50*50 سانتیمتری ورق جهت انجام آزمونهای مکانیکی و درصد عناصر تشکیل دهنده به آزمایشگاه ارسال میشود تا از صحت و کیفیت رول (مواد اولیه) اطمینان حاصل شود. این کار جز الزامات استادارد ISIRI 3574 و API5L بهشمار میرود. شماره بچ جداگانه بر روی تمام رولهایی که از یک ذوب استخراج شدهاند ثبت و این شکاره تا محصول نهایی حفظ و درج میشود تا امکان رهگیری محصول به مواد اولیه وجود داشته باشد.

2. خط نواربری (Slitter Line):

ورق به کمک خط نواربری (Slitter Machine) برش طولی خورده و تبدیل به کلاف یا نیم ساخت میشود.

ایستگاه دوم QC :

- تمامی کلافها از نظر ابعادی و کیفیت سطح، در 5 نقطه از رول مورد بازرسی قرار میگیرند. نتایج این بازرسی روی جداول مخصوص ثبت و در سامانه سینا بارگذاری میشوند.

3. خازن (Accumulator):

کلافهای برش خورده به کمک جرثقیل به خطوط تولید انتقال مییابند. کلاف روی توپگیر (Uncoiler) قرار گرفته و ابتدای کلاف جدید، به کمک جوش تیگ، به انتهای کلاف قبلی متصل میشود. برای اینکه اپراتور میز جوش بتواند این عملیات را بدون توقف خط انجام دهد، همواره مقداری کلاف در انبار یا خازن (Accumulator) ذخیره میشود.

4. میز فرمینگ (شکلدهی لوله: Forming)

کلاف پس از عبور از دروازههای میز فرمینگ به کمک قالبهای رولفرم، ابتدا از حالت تخت به حالت U و سپس از حالت U به حالت O تغییر شکل میدهد. در این قسمت، لبههای فرمگرفته ورق که دارای زاویه 6 درجه نسبت به یکدیگر هستند، آماده جوش خوردن و متصل شدن به یکدیگر میشوند.

ایستگاه سوم QC:

- عملیات جوشکاری بر روی کلافها، کنترل ثبت شماره بچ بر روی اسناد، کنترل کیفیت سطح محصول در حال تولید (عدم خط و خش قالب بر روی محصول یا فرو رفتگی یا له شدگی)

- انجام آزمون لمینیشن (Lamination): تست لمینیشن ورق یکی از روشهای مهم برای بررسی کیفیت و سلامت ورقهای فولادی و فلزی است. در این تست، میزان لایهلایه شدن یا وجود حفرههای داخلی در ساختار ورق بررسی میشود. وجود عیوب لمینیشن در ورقها میتواند بر مقاومت، استحکام و عملکرد آنها تاثیر منفی بگذارد. این تست برای محصولات 2 اینچ به بالا در این ایستگاه انجام میشود.

5. میز جوش درز لوله (جوش ERW)

با استفاده از جوش القایی فرکانس بالا HF بدون دخالت الکترود، ورق (لوله) تا 1200 درجه سرخ میشوند. سپس دو لبه لوله با فشار قالب جوش در هم فرو رفته و به هم جوش داده میشوند. این مرحله با دقت زیادی مورد بررسی قرار میگیرد تا از عدم وجود خلل و فرج در درز لوله اطمینان حاصل شود.

ایستگاه چهارم QC:

- آزمون نرمی جوش: طبق استاندارد، سختی نقطه جوش و نواحی متأثر از جوش (HAZ) نباید بیش از 85 راکول B باشد.

- آزمون رینگ: نمونه 5 سانتی از محصول گرفته شده و به کمک دستگاه پرس هیرولیک و مخروط فولادی، درز جوش تحت فشار قرار میگیرد تا جایی که محصول پاره شود. این پارگی نباید از درز جوش باشد.

- آزمون فلت: نمونه 5 سانتی از محصول گرفته شده و به کمک دستگاه پرس هیرولیک، محصول تحت فشار 2 صفحه تخت فولادی فشرده میشود. پس از فشار، نباید هیچگونه ترکی در درز جوش مشاهده شود.

- کنترل ارتفاع گرده جوش، کنترل کیفیت سطح جوش، ثبت نتایج در جداول و بارگذاری درسامانه سینا

6. میز سایزینگ (SIZING)

پس از اینکه درز لوله جوش خورد، از قالبهای سایزینگ عبور میکند تا قطر دقیق و یکنواختی پیدا کرده و به اصطلاح کالیبره شود.

ایستگاه پنجم QC:

- دستگاه ادی کارنت (EDDY CURRENT): این دستگاه به اپراتور خط کمک می کند تا از تولید لوله سوراخ یا درز باز جلوگیری نماید. تست ادی کارنت (ECT – Eddy Current Testing) یکی از روشهای آزمونهای غیرمخرب (NDT) است که برای تشخیص ترکها، خوردگی، تغییر ضخامت، تخلخل و دیگر عیوب سطحی و زیرسطحی در مواد فلزی رسانا استفاده میشود.

7. میز ترکهد

برای کنترل راستایی، لوله پس از عبور از میز ترکهد به کمک ابزارهای مربوط به راستایی کاملا صاف میشود. براساس استاندارد، تلرانس راستای لوله به ازای هر 1 متر، 2 میلیمتر است.

8. برش به طولهای مورد نیاز

لوله انتقال گاز شهری معمولا در طول استاندارد 6 تا 12 متری برش داده شده و به خط بستهبندی محصول هدایت میشود. برش لوله در کارخانه نورد لوله یاران توسط اره اتوماتیک سرد بر “Cold Saw” بدون پلیسه و به دقیقترین شکل ممکن با حداکثر تلرانس 5 میلیمتر انجام میشود.

ایستگاه ششم QC:

- لوله نهایی از نظر ابعادی، بستهبندی، صحت نشانهگذاری و کارت بندیل مورد بازرسی و ثبت نتایج قرار میگیرد.

- همچنین از محصول نهایی به صورت ادواری نمونههایی برای آزمونهای خواص مکانیکی و درصد عناصر تشکیل دهنده مجددا به آزمایشگاه ارسال میشود.

9. خط پلیسه گیری (End Facing – Beveling)

بر اساس استاندارد سر و ته لوله باید کونیک شود. (زاویه مناسب جوش سر به سر لوله در عملیات جوشکاری) مقدار و اندازه آن در استاندارد API5L و IPS و IGS شرح داده شده است. این کار در خط پلیسهگیری صورت میگیرد.

ایستگاه هفتم QC:

- کنترل و اطمینان از زوایا و نحوه پلیسهگیری

10. خط تست هیدرو استاتیک (Hydroestatic)

تمامی لولههای تولیدشده پس از پلیسهگیری دو سر، در خط تست هیدرواستاتیک تحت آزمون فشار قرار میگیرند. مقدار فشار و زمان تحت فشار لوله گازی API در استانداردهای مربوطه قید شده است. در این قسمت اطمینان نهایی از کیفیت و استحکام درز جوش و ورق لوله حاصل میشود.

ایستگاه هشتم QC:

- کنترل فشار، زمان آزمون و اطمینان از ابزارهای کنترلی و صحهگذاری بر تولیدات خط تست هیدرواستاتیک

11. علامتگذاری، مارکزنی و بستهبندی

پس از اطمینان از سلامت تمامی لولهها، محصولات برای درج علامت استاندارد، مشخصات لوله و نماد “نورد لوله یاران” به خط مارکزنی وارد میشوند. سپس درپوش قرمز رنگ در سروته لوله گازی API قرار گرفته و بستهبندی نهایی محصول انجام میشود.

ایستگاه نهم QC:

- کیفیت چاپ و حک برند یاران، بسته بندی، کارت بندیل، توزین نهایی و نحوه دپوی محصول مورد بازرسی و کنترل قرار میگیرند.

- در تمامی ایستگاههای کنترل کیفیت نتایج ثبت و در سامانه سینا اداره استاندارد ملی ایران بارگذاری میشود.

روشهای جوشکاری لوله درز دار چیست؟

لوله مانیسمان لولهای بدون درز است که از طریق فرایند اکستروژن یا سوراخکاری شمش فولادی تولید میشود؛ اما تولید لوله درز دار از طریق جوشکاری لبههای ورق انجام میشود. روش جوشکاری در فرایند تولید لوله تأثیر مستقیمی بر کیفیت و مقاومت لوله دارد. در انتخاب نحوه جوشکاری عواملی مانند نوع فولاد، قطر و ضخامت لوله، خواص مکانیکی مورد نیاز، سرعت و هزینه تولید محصول مورد ارزیابی قرار میگیرند. در ادامه انواع روشهای جوشکاری لولههای درز دار را مورد بررسی قرار میدهیم:

1. جوشکاری قوس زیر پودری (Submerged Arc Welding, SAW)

- روش انجام: در این روش یک الکترود بین دو قطعه کار قرار میگیرد. این قطعه با تغذیه پیوسته، موجب تشکیل یک قوس الکتریکی میشود.

روی درز جوش یک لایه پودر محافظ (فلکس) قرار میگیرد. این پودر همزمان با ذوب شدن فلز ذوب شده و یک گاز محافظ ایجاد میکند.

- موارد مصرف: این روش جوش برای تولید لولههایی با مقاومت و استحکام بالا مناسب است.

- مزایا: کیفیت جوش بالا، سرعت تولید بالا، هزینه نسبتاً پایین

- معایب: نیاز به تجهیزات تخصصی

2. جوشکاری مقاومتی الکتریکی (Electric Resistance Welding, ERW)

- روش انجام: جوشکاری ERW با قرار گرفتن ورقهای فولادی در جریان برق انجام میشود.

- روش انجام: حرارت ناشی از مقاومت الکترونها باعث ذوب شدن لبههای ورق و جوش خوردن میشود.

- موارد مصرف: این روش برای تولید لولههایی با قطر و ضخامت کمتر به کار میرود.

- مزایا: سرعت تولید بسیار بالا، هزینه تولید پایین، تولید لوله با سطح صاف و صیقلی

- معایب: نیاز به کنترل دقیق پارامترهای جوشکاری، مقاومت جوش کمتر نسبت به SAW

3. جوشکاری فرکانس بالا (High Frequency Welding)

- روش انجام: نوعی از جوشکاری ERW است که از فرکانس بالا برای تولید حرارت و جوش دو لبهٔ ورق بهره میگیرد.

- موارد مصرف: این روش برای تولید لولههایی با کیفیت و دقت ابعادی بالا استفاده میشود.

- مزایا: کیفیت جوش بالا، سرعت تولید بالا، دقت ابعادی بالا

- معایب: هزینه تجهیزات بالا

4. جوشکاری ذوبی الکتریکی (Electric Fusion Welding, EFW)

- روش انجام: در این روش دو لبهٔ ورق فولادی در حضور حرارت مناسب حالتپذیر شده و سپس با فشار زیاد به یکدیگر جوش میخورند.

- موارد مصرف: این روش برای تولید لولههایی با مقاومت بالا مورد استفاده قرار میگیرد.

- مزایا: مقاومت جوش بالا

- معایب: هزینه تولید بالا

ویژگیها، مزایا و کاربردهای لوله گازی API

لوله گازی API در انتقال خطوط گازی شهری مورد استفاده قرار میگیرد. ازاینرو، ایمنی و کیفیت این محصول اهمیت زیادی دارد. لولههای API با ویژگیهایی مانند مقاومت، دوام و ایمنی بالا و جوشپذیری مطلوب، در خطوط انتقال نفت و گاز و صنایع پتروشیمی مورد استفاده قرار میگیرند. با توجه به مقاومت و طول عمر این لولهها، هزینه نگهداری خطوط انتقال کاهش مییابد. از لولههای API برای انتقال محصولات پتروشیمی با فشار و دمای بالا نیز بهره میگیرند. برای استفاده از لوله API در صنایع مختلف، گریدهای متنوعی از این محصولات تعریف شده و انتخاب گرید لوله به ماهیت هر پروژه بستگی دارد. برخی از گریدهای رایج و کاربردهای آنها عبارتاند از:

- گرید A: برای مصارف و کاربردهای عمومی

- گرید B: برای محلهای در معرض خوردگی

- گرید X60، X52 و X42: برای خطوط انتقال با فشار بالا

خرید بهترین لوله گازی API

کیفیت لوله گازی API به علت کاربرد خود اهمیت بسیار بالایی دارد. در فرایند تولید لوله گازی API ایستگاههای مختلف کنترل کیفی قرار دارند تا از ایمنی لوله اطمینان حاصل شود. در شرکت نورد لوله یاران لولههای API با کیفیت بسیار بالا تولید میشوند. محصولات این کارخانه پس از عبور از سختترین مراحل کنترل کیفی به بازار عرضه میشوند. خرید لوله انتقال گاز شهری نورد لوله یاران از طریق خرید حضوری از فروشگاههای معتبر یا تماس با واحد فروش این شرکت امکانپذیر است.

کلام پایانی

لوله گازی API بر اساس استانداردی بینالمللی تولید میشود. استاندارد API اولین بار توسط انجمن پتروشیمی آمریکا برای تولید لولههای استاندارد انتقال گاز و محصولات پتروشیمی تدوین شده است. لولههای API با ترکیب شیمیایی مشخص و خواص مکانیکی متفاوتی از سایر انواع لوله متمایز میشوند. لولههای گازی API بسته به نوع کارایی، به روشهای متفاوتی تولید میشوند. این نوع لوله طول عمر، کیفیت و ایمنی بسیار بالایی دارد. برای خرید لولههای API نورد لوله یاران با کارشناسان فروش این مجموعه در ارتباط باشید.